热管按运行工况分为蒸发段、绝热段及冷凝段,其运行机理是利用工质在冷热两端蒸发冷凝的相变传递过程实现热量传递,另外由于热管内部处于真空状态,使得工质的蒸发冷凝可以发生在低于工质常规沸点的温度下,此外热管内壁附有毛细结构,其作用可以加速工质蒸发冷凝的循环速度。

在相关技术中,热管因其较高的传热量和无动力运行等特点被广泛使用,而制作中采用金属管体做壳体,内部抽真空,为保证其真空效果,两端会先进行局部缩口,后挤压密封,再点焊牢固,最后对产品进行折弯和压扁,业界常见的封口形式有“一”字型、小“U”字型及大“U”字型三种。

其中前两种制作工艺类似,都需要先对材料进行缩口作业,将大管径的材料缩小成小管径材料,后使用对应形状的模具进行挤压封口。

而大“U”字型封口为减少缩口造成的工时浪费和不良损耗,直接用“U”字型模具对挤,将材料挤成“U”形,后对此“U”口进行焊接。

“一”字型采用两片平面夹具封合后焊接,因其焊接形状为扁平状、厚度薄、宽度大且焊点不易形成珠状,平面模具直接压合后,封口处比管体薄,宽度比管体宽,形成倒梯形边界,影响使用。

一般会对材料预先进行缩口,再对缩口顶端进行“一”字封口和焊接。

对于壁厚0.08mm的管材,缩口工艺很难保证缩口端光滑,实际良品率低于80%,造成材料浪费;同时因为缩口段需占用热管长度空间,将增加无效端的长度。

大“U”字型封口减少缩口工艺,但焊接的宽度尺寸较大,焊点只会形成在大“U”形的某一位置,极易产生泄漏,为保证其焊接效果,需调整工艺,采用多次整型和焊接,逐渐压缩大“U”形口,并进行多次焊接,造成工艺越来越复杂。

为解决大“U”字型封口泄漏问题,小“U”字型封口应运而生,其整合缩口工艺和大“U”形口,成为现在业界使用较广的结构,但随着管壁厚度的变薄,壁厚0.08mm管材的缩管成为瓶颈,使得此方式的制作良品率也无法超过80%,且其依然无法有效缩短无效端的长度。

因此,实有必要提供一种新的热管封口方法解决上述问题。

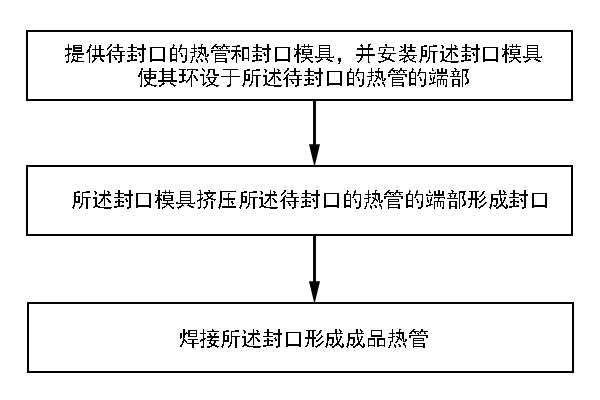

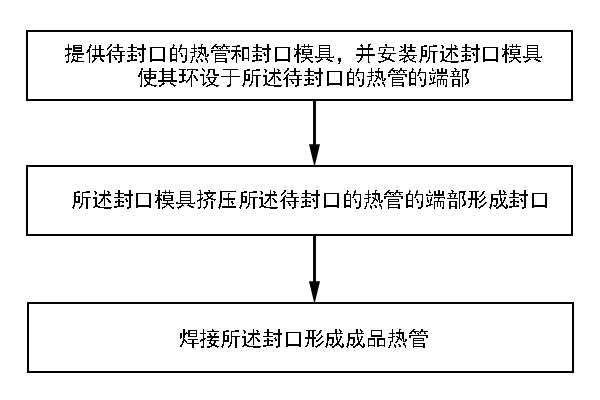

热管封口技术优势热管封口设备提供待封口的热管和封口模具,并安装封口模具使其环设于待封口的热管的端部;封口模具包括围绕待封口的热管的端部设置的两个第一模具及两个第二模具,其中,两个第一模具相对设置,两个第二模具相对设置;

封口模具挤压待封口的热管的端部形成封口:封口包括第一侧边、与第一侧边相对设置的第二侧边、第一界边及与第一界边相对设置的第二界边,第一界边和第二界边的两端分别与第一侧边和第二侧边连接,第一侧边与第二侧边均相对凹陷形成U形槽;焊接封口形成成品热管。

定义热管的封口外径为D,较佳焊接宽度参数为L,挤压后,两个第一模具的挤压端的距离为第一挤压间隙余量K,两个第二模具的挤压端的距离为第二挤压间隙余量M,第一挤压间隙余量与第二间隙余量的关系为:K=M/2=π*D/6,且π*D-2*M+2*K<2*L。

步骤S4,其中,焊接方式为超声波焊接。

第一模具包括第一本体、设于第一本体的一端的第一挤压端及设于第一挤压端的凸起,第二模具包括第二本体及设于第二本体的一端的第二挤压端,第二挤压端靠近待封口的热管的端面为平面。

第一挤压端与第二挤压端均呈矩形,凸起设于第一挤压端的几何中心。

封口模具挤压待封口的热管使其形成封口的端部呈锥形。

上述为

热管封口的方法与流程的介绍,昆山艾特利热导科技设备有限公司供应热导行业生产流水线上的各类自动化设备,切管机、缩管机、焊接机、填粉机、注水机、除气机、折弯机、整直机、伺压机、测温机、性能测试机、水冷板检测机、异音检测、热管散热器等热导行自动化设备,推板炉、烧结炉、钟罩炉。专业专注让我们的设备高稳定性高性价比,联系电话:1589 563 1181。